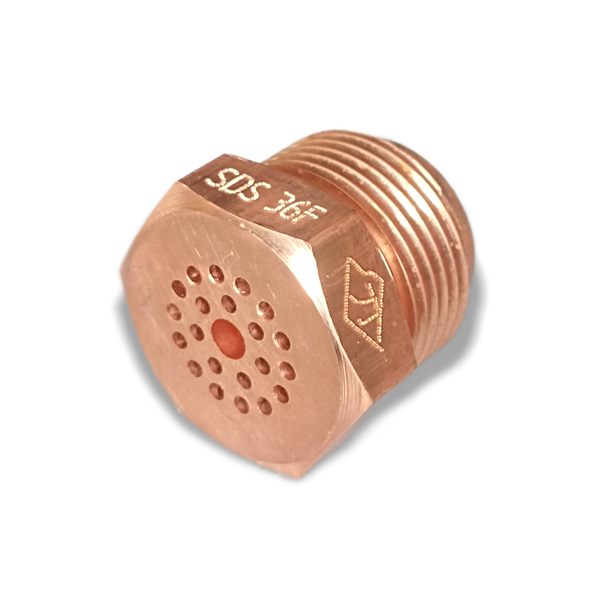

نازل کاتانا KATANA SDS 36F

نازل کاتانا KATANA SDS 36F

82،270،000ریال

نازلهای سری SDS-F

نازلهای Katana SDS36-F بهگونهای طراحی شدهاند که در شرایط محیطی مختلف عملکردی پایدار و قابل اعتماد داشته باشند و نیازهای متنوع مشتریان را برآورده کنند. این نازلها برای برش بیلت و اسلب در ریختهگری مداوم (فولاد کربنی) و همچنین برای تمیزکاری سطح بیلتهای فولادی قابل استفاده هستند.

اگرچه این نازلها برای استفاده در سیستمهای اتوماتیک ریختهگری مداوم نیز مناسباند، اما در درجه اول بهعنوان یک گزینه مقرونبهصرفه برای مشتریانی معرفی میشوند که نیاز به برش اسلبها و بیلتهای سرد دارند.

نازل های تورچکار (اتو کاتر) KATANA SDS 36F مخصوص برش اسلب و بیلت فولادی تا ضخامت 500میلیمتر

| Model | 36F | |

| Connection size | M30x2 & M32x2 | |

| Cutting thickness Up to | (mm) | 520 |

| Kerf | (mm) | 8.5 |

| Pressure (bar) | Cutting Oxygen | 9~15 |

| Heating Oxygen | 2~3 | |

| Gas | 0.6~2 | |

| Consumption (Nm3/h) | Cutting Oxygen | 53~63 |

| Heating Oxygen | 11~19 | |

| Gas | 13~24 |

نازلهای برش SDS برای محیطهای مختلف مناسب هستند و به منظور برآورده کردن نیازهای متفاوت مشتریان طراحی شدهاند. این نازلها میتوانند برای برش بیلت و اسلب در ریختهگری مداوم، تمیز کردن سطح بیلتهای فولادی و غیره استفاده شوند.

نازلهای برش SDS در صنعت فولاد برای برش اسلبها و بیلتهای فولادی مورد استفاده قرار میگیرند. این نازلها از جت گاز مافوق صوت برای برش فولاد استفاده میکنند که دقت و کارایی بالایی را ارائه میدهد.

نازلهای برش SDS بر اساس استفاده از یک جت گاز مافوق صوت عمل میکنند که معمولاً ترکیبی از اکسیژن و گاز سوختی مانند گاز شهری یا پروپان است. این مخلوط گاز با سرعت بالا، ماده مورد نظر را به سرعت گرم کرده و به نقطه ذوب می رساند سپس جت گاز با سرعت بالا فلز ذوب شده را برش می دهد که منجر به برش تمیز میشود.

نازل سری KATANA SDS-F

نازلهای SDS شرکت Katana برای شرایط کاری مختلف طراحی شدهاند تا نیازهای متنوع مشتریان را برآورده کنند. این نازلها قابل استفاده برای برش بیلت و اسلب در ریختهگری مداوم، تمیزکاری سطح بیلتهای فولادی و کاربردهای مشابه هستند.

نازلهای برش SDS (Supersonic Gas Deposition) در صنعت فولاد برای برش اسلبها و بیلتهای فولادی بهکار میروند. این نازلها با استفاده از جت گاز مافوقصوت، برشی با دقت و راندمان بالا ایجاد میکنند.

اصل کارکرد:

نازلهای برش SDS بر اساس استفاده از جت گاز مافوقصوت کار میکنند که معمولاً ترکیبی از اکسیژن و یک گاز سوختی مانند استیلن یا پروپان است. این جت گاز با سرعت بسیار بالا، ماده را بهسرعت گرم کرده و اکسید میکند. در نتیجه، فلز ذوب شده و از محل برش خارج میشود و برشی تمیز ایجاد میگردد.

مواد سازنده:

نازلهای SDS معمولاً از مواد مقاوم و بادوام ساخته میشوند که توان تحمل دماها و فشارهای بالای ایجادشده در فرآیند برش را دارند. مواد رایج شامل آلیاژهای مس با گرید ویژه یا آلیاژهای خاص طراحیشده برای کاربردهای دمای بالا هستند.

طراحی:

این نازلها بهگونهای طراحی شدهاند که جریان گاز را بهینه کرده و عملکرد برش مطلوبی ایجاد کنند. اغلب دارای هندسهها و ساختارهای داخلی خاصی هستند که اختلاط مؤثر گازها و شتابدهی آنها تا سرعت مافوقصوت را ممکن میسازد.

کاربردها:

نازلهای برش SDS عمدتاً در صنعت فولاد برای برش اسلبها، بیلتها و سایر محصولات فولادی استفاده میشوند. این نازلها در فرآیندهایی مانند ساخت و تولید سازههای فولادی، عملیات تولیدی صنایع فولاد و بازیافت فلزات کاربرد دارند.

مزایا:

- دقت بالای برش: برش SDS کنترل دقیقی بر فرآیند برش فراهم میکند و امکان ایجاد اشکال پیچیده و ابعاد دقیق را میدهد.

- سرعت بالای برش: جت گاز مافوقصوت باعث حذف سریع مواد میشود و زمان برش را نسبت به روشهای سنتی کاهش میدهد.

- برش تمیز: این روش برشهای صاف و یکنواخت با حداقل پلیسه و لبههای زبر ایجاد میکند و نیاز به عملیات تکمیلی را کاهش میدهد.

- انعطافپذیری بالا: برش SDS برای طیف وسیعی از گریدها و ضخامتهای فولاد قابل استفاده است و آن را برای کاربردهای متنوع در صنعت فولاد مناسب میسازد.

ملاحظات ایمنی:

بهدلیل دما و فشار بالای موجود در تجهیزات برش SDS، ایمنی اهمیت بسیار بالایی دارد. آموزش صحیح اپراتورها، نگهداری منظم تجهیزات و رعایت دقیق دستورالعملها و پروتکلهای ایمنی برای جلوگیری از حوادث و حفظ سلامت کارکنان و افراد اطراف ضروری است.

اثرات زیستمحیطی:

با وجود مزایای برش SDS از نظر راندمان و دقت، توجه به اثرات زیستمحیطی آن نیز اهمیت دارد. استفاده از گازهای سوختی مانند استیلن میتواند منجر به تولید آلایندهها شود و پسماندهای حاصل از فرآیند برش نیز باید بهدرستی مدیریت و دفع شوند تا آسیبهای زیستمحیطی به حداقل برسد.

محصولات مشابه

-

نازل اسکارفینگ سری HFD

250،000،000ریال -

نازل SDS 26F

65،820،000ریال -

نازل کاتانا (INNER MIXING) سری JD-24

84،470،000ریال -

نازل کاتانا سری STD (OUT MIXING)

200،000،000ریال -

نازل کاتانا سری STD (INNER MIXING)

104،210،000ریال -

نازل کاتانا KATANA SDS 20D مدل سوپرسونیک

115،180،000ریال -

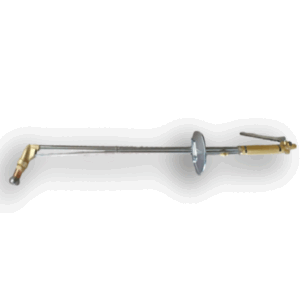

تورچ اسکارفینگ Scarfing Torches

تماس بگیرید -

نازل SDS 36F

65،820،000ریال -

نازل کاتانا KATANA SDS 26D مدل سوپرسونیک

115،180،000ریال -

نازل کاتانا KATANA SDS 36CT

137،120،000ریال