محصولات شرکت Peddinghaus

PEDDIBLAST

این سیستم های شات بلاست علاوه بر قابلیت هماهنگی کامل و آسان با انواع فضای جدید یا در حال کارصنعتی با بهره گیری از بروزترین تکنولوژی بلاستینگ پیشرفته موجود در بازار جهانی با ساختارمستحکم به منظور افزایش کیفیت و راندمان تولیدی طراحی گشته است.

سیستم شات بلاست دستگاه Peddiblast علاوه بر قابلیت هماهنگی کامل و آسان با انواع فضای جدید یا در حال کارصنعتی با بهره گیری از بروزترین تکنولوژی بلاستینگ پیشرفته موجود در بازار جهانی با ساختارمستحکم به منظور افزایش کیفیت و راندمان تولیدی طراحی گشته است.

آیا این دستگاه راه حل مناسبی برای کارگاه من است؟

برای هر دستگاه شات بلاست، ارائه بهترین نتایج با حداقل مقدار ساینده فاکتوری اساسی و مهم است. تولید کنندگان برای رفع تمام نیازهای بلاستینگ خود می توانند با استفاده از این دستگاه در عرض چند ثانیه از شر تمام ناخالصی های موجود بر روی سطوح مقاطع مختلف راحت شوند. این دستگاه برای تمام نیازهای تولید کنندگان کارگاه های کوچک و بزرگ در زمینه بلاستینگ قابل استفاده و مناسب است.

طراحی ماژولار

سیستم این دستگاه به گونه ای است که قابلیت هماهنگی کامل با انواع فضای جدید یا در حال کارصنعتی را دارد. نقاله ها به سرعت قابل افزایش، جدا شدن و تغییر بدون تاثیر بر عملکرد دستگاه می باشند.

چگونه تجهیزات کارگاه خود را جانمایی کنم؟

چیدمان کارگاه و و جابجایی قطعات جهت صرفه جویی در هزینه ها از مهمترین مولفه ها می باشد. جابجایی قطعات با جرثقیل باعث ازبین رفتن سود می شود. این هزینه غیر ضروری نه تنها سبب کاهش بهره وری پروسه های دیگر تولید می شود بلکه باعث ایجاد مخاطرات کاری غیر ضروری نیز می گردد. به کمک طرح پدینگ هاوس، مهندسان، پرسنل تولیدی بدون سردرگمی بخاطر برنامه ریزی و چیدمان بد، به راحتی از مزایای بهره وری فضا، بهره مند می گردند.

چرا قبل از کار تولیدی بر روی قطعات، آنها را بلاستینگ کنیم؟

مزایا:

-باعث پاکیزگی ماشین آلات و محیط کارگاه می شود.

-شناسه ها و نشانه های خط تولید سالم می مانند.

-سبب کیفیت بهتر جوشکاری می شود.

-عدم نیاز به سبد یا موارد مشابه

-عملیات تولیدی بر روی قطعات بلاستینگ شده به سهولت انجام می شود.

-ارائه نتیجه قابل قبول برای پوشش های رنگی مقاوم در برابر سطوح

-شات بلاست بر روی تیرهای کامل و مقاطع ورق راحتر است.

معایب:

-هزینه های شات بلاست تیرهای کامل و مقاطع ورق قبل از برش، بیشتر است.

-برای پوشش های رنگی با کیفیت تر مناسب نیست.

چرا بعد از کار تولیدی بر روی قطعات، آنها را بلاستینگ کنیم؟

مزایا:

-چسبندگی و آمادگی بهتر سطح تمیز برای جوشکاری

-انتقال مستقیم مقاطع به ایستگاه رنگ بدون نیاز به زدودن باقیمانده مواد بلاستینگ

-صرفه جویی در هزینه های بلاستینگ بابت قسمت هایی که قرار است در جریان تولید حذف شوند( مانند ضایعات برش)

معایب:

-قطعات کوچکتر برای انتقال به دستگاه شات بلاست باید بر روی فریم انتقال مش قرار بگیرند.

-قطعات قبل از بلاستینگ باید خشک و تمیز باشند.

حفظ و نگهداری

سهولت تعمیر و نگهداری دستگاه های بلاستینگ بسیار مهم است، چرا که به حفظ و نگهداری بیشتری نسبت به دستگاه های قدیمی تر نیاز دارند.

امکان دسترسی به قطعات و اجزای دستگاه جهت تعمیر و نگهداری آن

زمانی که نیاز به تعمیر و نگهداری دستگاه است، تولید کنندگان باید بتوانند به قطعات آن دسترسی داشته باشند. شرکت های پدینگ هاوس و اگتوس برای کاهش مدت زمان استراحت ماشین و تعمیر و نگهداری آن ، امکان دسترسی به تمام قطعات دستگاه را امکان پذیر نموده اند.

نقاط دسترسی این دستگاه عبارتند از:

-درب دو طرفه برای دسترسی به آسانسور سطل

-درب های دسترسی بزرگ به اتاقک بلاستینگ

-پلت فرم بالای دستگاه برای تعویض فیلتر ها و اضافه کردن ساینده

-پرده های موجود در ورودی و خروجی اتاقک بلاستینگ

کاربردهای صنعتی:

این دستگاه مرکز بلاستینگ ایده آلی برای تمیز کردن مجموعه گسترده ای از قطعات پروفیل است.

با استفاده از این دستگاه می توان چندین قطعه با سایزهای مختلف از ۱۵۰۰ تا ۴۲۰۰ میلی متر پهنا و از ۱ تا ۱۰۰۰ میلی متر ارتفاع را به سرعت بلاستینگ کرد.

قابلیت کار بر روی پروفیل های فولادی مختلف شامل:

تیر

ورق

لوله های با مقاطع مربع

لوله های با مقاطع مستطیل

مقاطع نبشی

مقاطع تو خالی

ورق و تسمه

مقاطع T شکل

دستگاه سند بلاست

توربین های با کارایی بالا

استفاده از اتاقک منگنزی باعث گردیده توربین های قوی دستگاه PeddiBlast هنوز هم پس از سال ها کاربردی و قابل استفاده هستند. این فولاد با استحکام کششی بالا در مقابل سایش مقاوم است و در نتیجه باعث کاهش هزینه های تعمیر و نگهداری می شود. پدینگ هاوس با دارا بودن توربین های کاملاً قابل تغییر و ارائه راه حلی کاربردی، نیازهای تولیدی هر نوع کارگاهی را بر آورده می کند.

طراحی تک دیسک

توربین های دستگاه PeddiBlast با تفکر افزایش بهره وری و استفاده از توربین پیشرفته تک دیسکی طراحی شده اند. سیستم تک دیسک جایگزین سیستم دو دیسک شده است و باعث افزایش جریان ساینده و در نتیجه کاهش انرژی و هزینه های مواد مصرفی تا حدود 25 % می شود.

قابلیت تعبیه چند توربین

سیستم دستگاه PeddiBlast بنا به نیاز کارگاه های تولیدی، قابل تغییر می باشد بدین صورت که با استفاده از قابلیت تنظیم نیروی ایجاد شده توسط توربین های چندگانه می توان سرعت بلاستینگ مورد نیاز کارگاه های تولیدی بزرگ و کوچک را تنظیم کند. و علاوه بر نیرو، تعداد توربین هر سیستم متناسب با نیازهای تولیدی قابل تغییر می باشد.

شیرهای محفظه ساینده

هر توربین دستگاه PeddiBlast به صورت جداگانه به سیستم شیر محفظه ساینده، مجهز می باشد که امکان جریان دقیق ساینده را در هر توربین می دهد. وجود سیستم شیر به کاهش سایش اتاقک دستگاه کمک می کند. سنسور با اندازه گیری دقیق طول قطعه، باعث قطع شدن جریان ساینده در زمان عبور قطعه از انتهای دستگاه می شود که در نتیجه این امر، سایش در دستگاه کمتر رخ می دهد. این شیرها قابل تنظیم هستند و برای انجام مطلوب عملیات، مقدار مناسب جریان ساینده به توربین را تنظیم می کنند.

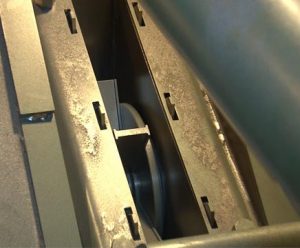

آب بندی یاتاقان رولر

یاتاقان های رولر دستگاه PeddiBlast به شکلی ایمن در خارج از ناحیه عملیاتی و به دور از ساینده نگهداری می شوند. پدینگ هاوس برای محافظت بیشتر یاتاقان ها، از لابرنت سیل( (Labyrinth Seal استفاده می کند که بین یاتاقان و اتاقک بلاستینگ قرار دارد.

سیستم بازیافت ساینده

اجزای سیستم بازیافت ساینده دستگاه PeddiBlast شامل موارد زیر است:

-نقاله – برای انتقال دانه های شات از اتاقک بلاستینگ به سیستم آسانسور سطل جمع آوری (Bucket Elevator)

-سیستم آسانسور سطل جمع آوری ( Bucket Elevator) – جهت انتقال ساینده از نقاله به یونیت پالایش ساینده

-یونیت پالایش ساینده(Abrasive Separator Unit )- برای حذف ناخالصی ها و خاک از ساینده برای استفاده مجدد (Recycle) در سیستم بازیافت

سیستم قطع جریان ساینده

دستگاه PeddiBlast به سیستم جامع مدیریت و حفظ ساینده مجهز می باشد. این سیستم شامل سنسورهای نور به همراه سوئیچ انسداد، براش ساینده، سیستم دمنده و پرده های لاستیکی می باشد.

سنسورهای نور

زمانی که مقاطع وارد یونیت می شوند سنسورهای عمودی نور به صورت اتوماتیک ارتفاع پروفیل یا ورق را به ماشین منتقل می کنند. به این ترتیب دستگاه PeddiBlast با استفاده از این اطلاعات ارتفاع اجزاء را برای رسیدن به نتیجه ای مطلوب و موثر تنظیم می کند.

سوئیچ انسداد

به محض ورود قطعه به داخل یونیت، سوئیچ انسداد نیز فعال می شود و در طول قطعه حرکت می کند و در نتیجه همزمان با حرکت قطعه در داخل محفظه دستگاه، توربین ها به صورت اتوماتیک روشن و خاموش می شوند. استفاده از تکنولوژی سوئیچ انسداد از به هدر رفتن ساینده جلوگیری می کند و عملیات بلاستینگ بدون وجود پروفیل اتفاق نمی افتد در نتیجه باعث ساییدگی کمتر در اتاقک و بدنه داخلی دستگاه می شود.

برس ساینده

یونیت برس دوار که در خروجی دستگاه تعبیه شده برای پاک کردن بقایای ساینده از روی پروفیل طراحی شده است. ساینده زدوده شده توسط برس، به چرخه بازیافت ساینده ماشین برای استفاده مجدد منتقل می شود.

سیستم دمنده

یونیت دمنده بعد از برس ساینده و در انتهای ماشین قرار گرفته است. این یونیت برای زدودن باقیمانده هر گونه ساینده و غباری که توسط برس دوار از بین نرفته، طراحی شده است. همچنین این سیستم تمام ساینده ای را که توسط برس پاک شده ند را به نقاله جهت استفاده مجدد هدایت می کند.

پرده های لاستیکی

پرده های لاستیکی در قسمت ورودی و خروجی دستگاه PeddiBlast قرار گرفته اند. این پرده ها که در طرفین دستگاه قرار دارند برای تعمیر و نگهداری به راحتی قابل جدا شدن هستند. پرده های لاستیکی از خروج ساینده به خارج از محل کار دستگاه جلوگیری کرده و محوله اطراف دستگاه و قطعات مصرفی داخل اتاقک بلاستینگ را تمیز نگه می دارند.

اتاقک بلاستینگ

محدوده عملیاتی دستگاه PeddiBlast از جنس فولاد منگنز و بسیار محکم می باشد تا در برابر عملیات های سخت و شدید شات بلاستینگ مقاومت داشته باشد. دستگاه PeddiBlasts از مجموعه قطعات جوشکاری شده که به هم پیچ شده اند تشکیل شده که این مجموعه دارای دوام و عمر بالا و بدون دردسر می باشد.

فولاد منگنز

کل اتاقک بلاستینگ از فولاد منگنز پیش تنیده با ضخامت 8-6 میلی متری و مشخصات( X 120 Mn12) و 10 میلی متر لایه داخلی (آستر) ساخته شده است. این نوع فولاد می تواند آسیب های بالقوه ناشی از جریان بلاستینگ را تحمل کند و در طول زمان کارکرد دستگاه نیز سخت تر می شود که در نتیجه مقاومت بالاتری را ایجاد می کند.

کارتریج های فیلتر

هر دستگاه PeddiBlast به چند کارتریج با فیلتر مخروطی شکل مجهز می باشد. این فیلترها برای حذف هر گونه ناخالصی و خاک از هوای درون سیستم بلاستینگ می باشند و درنتیجه سبب انجام درست و موثر عملیات بلاستینگ می شوند.

مزایای اثبات شده استفاده از فیلترهای کارتریجی مخروطی شکل دستگاه PeddiBlast

-تعویض راحت فیلترهای کارتریجی

-فشار مجاورتی صحیح

-مصرف کم هوای فشرده

-تمیز کردن منظم از بالا تا پایین به علت طراحی مخروطی شکل فیلتر کارتریج

-اختلاف فشار کنترل می شود تا به صورت اتوماتیک سیکل نظافت تنظیم شود که این عمل طول عمر کارتریج را افزایش می دهد و هوای فشرده بیشتری را ذخیره می کند.

فاصله زیاد بین چین ها در هر فیلتر کارتریج سبب تمیز کردن دقیق و فشار هوای بهتر می شود.

کنترلر زیمنس

این دستگاه مجهز به پنل کنترل سی ان سی شرکت زیمنس است. این پنل قدرتمند ساختار محکم و با کیفیت کنترلرهای CNC صنعتی را فراهم می کند. دسترسی جهانی به قطعات یدکی، خدمات و گارانتی صنعتی، زیمنس را به مهمترین تامین کننده الکترونیک در بازار امروز ماشین آلات پیشرفته تبدیل کرده است.